Repuestos de rodillos de molienda para molino vertical

Listas y documentos técnicos del molino vertical de rodillos HRM 1. Estructura y principio de funcionamiento del molino

Descripción

Información básica.

| N º de Modelo. | HRM53.4 HRM17.2 HRM36.3 |

| Paquete de transporte | A granel |

| Especificación | HRM3400 |

| Marca comercial | gestión de recursos humanos |

| Origen | Hefei |

| Código hs | 8474900000 |

| Capacidad de producción | 200 |

Descripción del Producto

Listas y documentos técnicos de HRM Molino vertical de rodillos

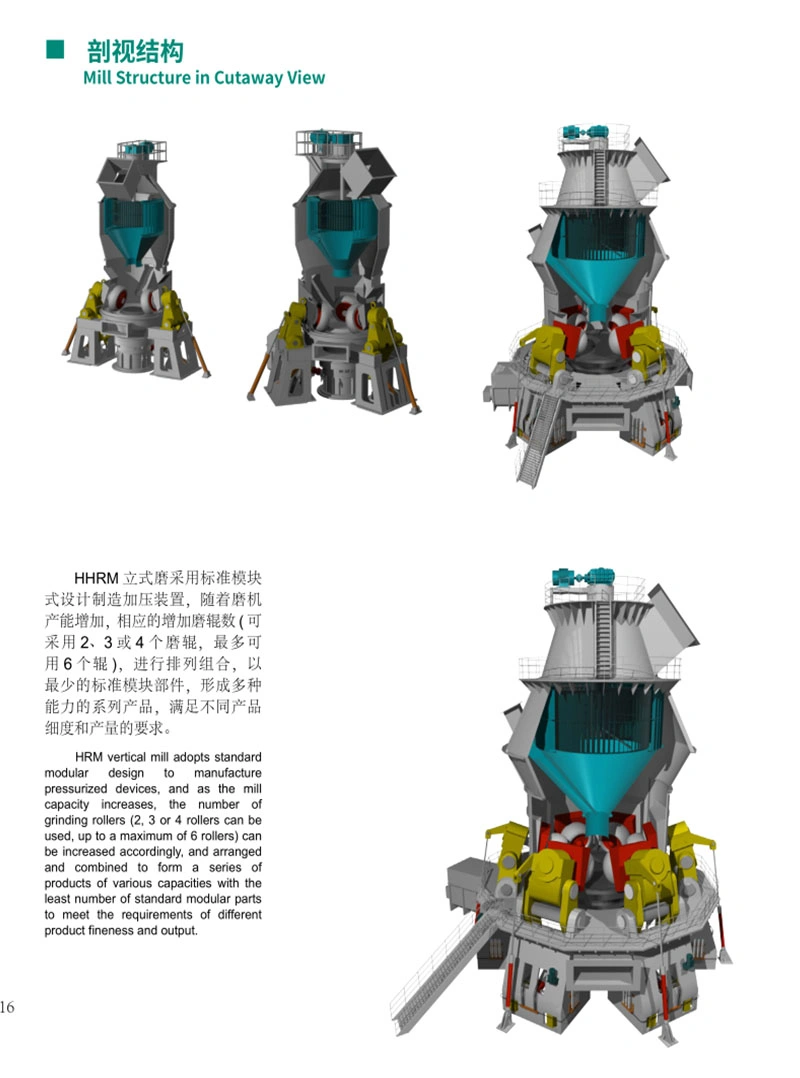

1. Estructura y principio de funcionamiento del molino vertical modelo HRMEl Instituto de Investigación y Diseño del Cemento de Hefei comenzó a realizar investigaciones sobre el molino vertical a principios de la década de 1980 y ha diseñado un nuevo tipo de equipo de molienda que ahorra energía: el molino veridical HRM basándose en la recopilación amplia de datos de varios molinos verticales tanto en dentro y fuera del país y absorbiendo la tecnología avanzada internacional y combinándola con las características de la industria cementera de nuestro país.

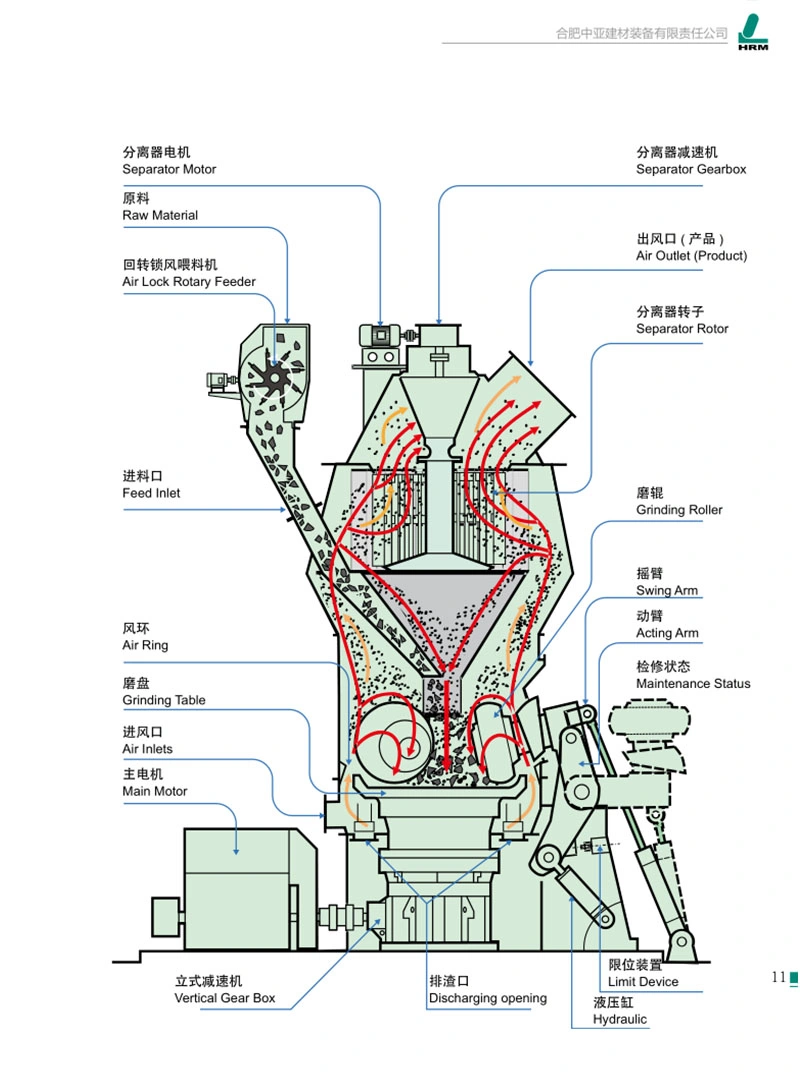

Tiene las siguientes ventajas, como sacar el rodillo de molienda del molino para facilitar el mantenimiento, como el molino vertical LM, y girar la manga del rodillo para prolongar la vida útil, como el molino vertical MPS. (Como se muestra en el siguiente diagrama)

El molino vertical modelo HRM es el nuevo tipo de equipo de molienda que ahorra energía y sus principios de funcionamiento son:

El motor acciona el reductor de velocidad para poner en movimiento el disco abrasivo. El material que necesita ser triturado se envía al centro del disco abrasivo a través de un equipo de alimentación con bloqueo de aire, se mueve hacia el perímetro del disco abrasivo bajo la acción de la fuerza centrífuga y ingresa a la mesa de rodillos abrasivos. El rodillo triturador aplica la fuerza de trituración al material dentro de la mesa de rodillos mediante la acción del dispositivo hidráulico y el brazo impulsor para que el material se pulverice después de la extrusión y el corte. Mientras tanto, el aire caliente brota uniformemente a alta velocidad desde la paleta alrededor del disco abrasivo. El material después de la pulverización es soplado por el flujo de aire de alta velocidad en la paleta, soplando el material grueso de regreso al disco abrasivo para triturarlo por un lado y secando el material suspendido por el otro, mientras que el polvo fino se lleva al separador mediante aire caliente para su clasificación. El polvo fino calificado sale del molino junto con el flujo de aire y se convierte en producto después de ser recogido por el equipo de eliminación de polvo. La calidad inferior caerá nuevamente al disco abrasivo por la acción de la cuchilla del separador y será molida nuevamente junto con el material recién alimentado. Comienza un ciclo para completar todo el proceso de operación de molienda.

2. Características estructurales y superioridades técnicas de las partes principales del molino vertical modelo HRM

2.1. Dispositivo de conducción:

El dispositivo de accionamiento del molino vertical HRM consta de un motor principal, un acoplamiento y un reductor de velocidad y está montado en la parte inferior del molino. No solo impulsa la rotación del disco abrasivo, sino que también soporta el peso del disco abrasivo, el material, el rodillo abrasivo y la presión de molienda aplicada por el dispositivo de presión, por lo que es una de las partes más importantes del molino de carbón vertical. El reductor de velocidad del molino vertical adopta el modo de transmisión combinado de rueda dentada cónica y engranaje planetario. Un par de ruedas dentadas cónicas accionadas en ángulo recto y un conjunto de eje de entrada son para accionamiento planetario ascendente vertical y ambos están conectados a través de pares de acoplamientos de engranajes. La rueda planetaria se apoya en la pieza de confianza con cabeza esférica y el cojinete axial del portasatélites se apoya en un juego de cojinetes de empuje redondos con casquillo inclinable. Estos dos grados libres hacen que el engranaje anular y las tres ruedas planetarias se esfuercen uniformemente. El engranaje anular está fijado rígidamente en la caja y la caja cilíndrica y la caja cilíndrica proporciona al cojinete de empuje axial una forma de soporte ideal. Además, las paredes interior y exterior de la caja cilíndrica están equipadas con nervaduras de refuerzo simétricas de modo que la caja tiene muy buena rigidez. El engranaje cónico utiliza dientes helicoidales y la rueda solar y el engranaje planetario son de dientes rectos evolutivos, todos hechos de acero de aleación de alta resistencia. Los dientes de los engranajes han sido rectificados carburados y tienen mayor precisión. Todos los cojinetes de pedestal del reductor de velocidad adoptan cojinetes rodantes. El cojinete de confianza axial es un cojinete de confianza con casquillo inclinable y puede soportar la fuerza radial vertical del molino vertical. El casquillo del cojinete se sumerge en el charco de aceite durante el trabajo y proporciona constantemente aceite lubricante fresco a través de la boquilla anular. El charco de aceite siempre debe mantenerse a un nivel determinado. El sistema de lubricación adopta una estación de aceite independiente y está equipado con sistemas de protección automática para la presión y temperatura del aceite para que todo el equipo pueda funcionar de manera segura y confiable. El reductor de velocidad de este tipo tiene las ventajas de tamaño pequeño, peso ligero, gran relación de reducción de velocidad y alta eficiencia de conducción, etc.

2.2. Dispositivo de molienda

El disco abrasivo y el rodillo son piezas abrasivas importantes y su forma debe diseñarse de manera que formen un lecho de material estable con espesor uniforme; por lo tanto, la forma racional del disco abrasivo combinada con los rodillos abrasivos apropiados juega un papel muy importante en la estabilización del lecho de material, elevando Eficiencia de molienda y reducción del consumo del cuerpo de molienda. A través de una gran cantidad de investigaciones y comparaciones, utilizamos un revestimiento tipo arco y una funda de rodillo tipo neumático, que tiene una estructura simétrica y se puede voltear para su uso después de un cierto desgaste, prolongando así su vida útil.

2.3. Dispositivo de presión

El molino de carbón vertical modelo HRM aplica y controla su fuerza de actuación para el material mediante el uso de un sistema de control hidráulico automático o manual y la presión se puede ajustar automáticamente de acuerdo con la variación de la capacidad de molienda del material, por lo que el molino a menudo puede seguir funcionando en las condiciones más económicas. . Por lo tanto, no solo reduce el consumo de trabajo inactivo, sino que también prolonga la vida útil de la camisa y el revestimiento del rodillo. Mientras tanto, la aplicación de presión del cilindro hidráulico es más flexible y la presión se puede ajustar automáticamente debido al mantenimiento de la presión y al cojín de sobrecarga. del acumulador. Al encontrarse con materias extrañas grandes y duras, el rodillo abrasivo puede saltar, evitando daños a las piezas abrasivas y al dispositivo impulsor debido a cargas excesivas.

2.4. Bloqueo de parada

El bloque de parada del molino de carbón vertical modelo HRM puede evitar la vibración y la parada brusca del molino en caso de daño a los lechos de material y puede garantizar un funcionamiento continuo y estable del molino. La holgura entre el rodillo abrasivo y el disco abrasivo se puede ajustar de manera que no solo mantenga estable el espesor de la capa de material, aumente la eficiencia del pulido, sino que también garantice que no haya contacto directo entre el rodillo abrasivo y el disco y proteja el reductor de velocidad.

2.5. Dispositivo de separación

El molino vertical HRM está diseñado de tal manera que el separador es de accionamiento mecánico y velocidad de rotación ajustable. El separador, mediante la rotación de alta velocidad del rotor cónico y el choque de la cuchilla con gránulos gruesos, proporciona al material una mayor velocidad periférica y produce una mayor fuerza centrífuga para la separación. Los gránulos finos pueden salir del molino a través del espacio entre las cuchillas del separador y ser recogidos por el recolector de polvo. La eficiencia de clasificación del separador es alta y tiene un gran margen de ajuste.

2.6. Rodillos abrasivos

Molino vertical HRM: El dispositivo de rodillos de molienda adopta un par de rodamientos de rodillos autoalineantes y la vida útil de los rodamientos, etc., se ha calculado durante el diseño. La cavidad del sello del rodamiento está ubicada en el exterior de la carcasa del rodamiento y no entra en contacto con el aire polvoriento, por lo que el simple sello del empaque puede alcanzar un efecto de sellado muy bueno. No es necesario sellar el ventilador de aire y el cojinete del rodillo de molienda está lubricado con aceite fino, lo que mejora en gran medida el efecto de lubricación y enfriamiento y aumenta la vida útil del cojinete 2,5 veces.

2.7. Otros

(a) El molino vertical modelo HRM no tiene superficie horizontal en el interior, por lo que no provocará sedimentos de polvo. Además de tener un orificio de purga en la carcasa inferior, el material extraño difícil de moler se puede descargar del molino en cualquier momento y los residuos también se drenarán vacíos después de la parada.

(b) El rodillo de molienda se puede sacar del molino mediante un dispositivo hidráulico de inclinación del rodillo para reparar y cambiar las piezas que se desgastan fácilmente, acortando así el tiempo de parada y aumentando la velocidad de operación.

(c) El rodillo de molienda y la carcasa adoptan la estructura de sellado de placa tipo arco y tienen las características de un buen efecto de sellado y un servicio duradero, etc., en comparación con la estructura tradicional.

2.8. Secuencia de arranque del molino.

Arranque la bomba de aceite de la estación de aceite lubricante (5-10 minutos cuando la presión del aceite sea de 0,25 Mpa) → gire el separador a la velocidad de trabajo → arranque la bomba de aceite de la estación hidráulica → abra la válvula de cambio → levante la molienda Rodillo (aproximadamente 100 mm de altura) → poner en marcha el motor principal → colocar el material → bajar el rodillo.

Anterior: Repuestos de trituradoras de martillos por material bimetálico

Próximo: Repuestos para trituradora de mandíbula/trituradora de martillo/trituradora de cono

Nuestro contacto

Enviar ahora